Typ 209 Simpson Teil 1

Projekt Simpson 209 1400 Chile

Februar 2014

Für mich war der Baubeginn der 01.November 2013. Etwa zwei Jahre vorher hatte ich von einem Modellbau Kollegen einen Haufen Teile für solch ein Boot in 1:30 mit Plänen von Lothar gekauft.

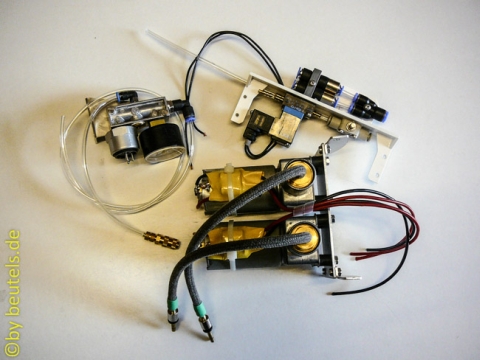

Viele Teile

Die Zwischenzeit habe ich benutzt um zu planen und um weitere Teile zu beschaffen. Aber wo fängt man bei so einem Modell an? Von innen nach außen schien mir der richtige Weg.

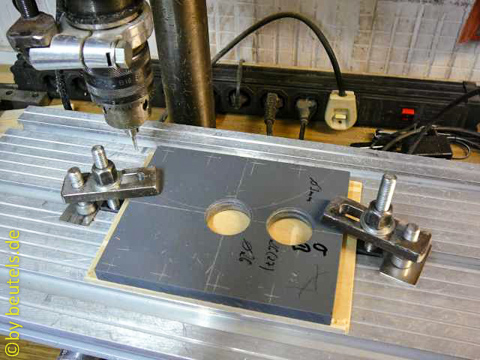

erste Arbeiten am Kreuztisch

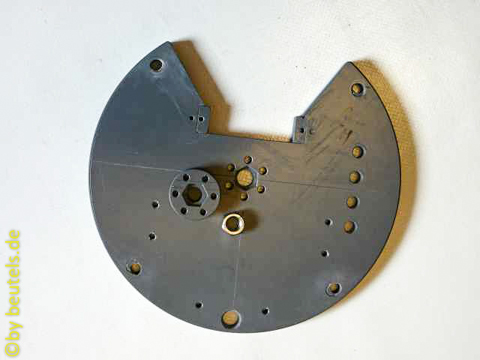

Die PVC Teile für den Wasserkasten waren zurech gesägt. In paar Maße mussten noch angepasst und viele Löcher gebohrt werden. Dazu war ein Kreuztisch für meine Tischbohrmaschine sehr hilfreich. Aber auch sehr mühsam. Also wurde ein langgehegter Wunsch umgesetzt und eine einfache CNC Fräse angeschafft.

Nach einiger Einarbeitung ging es dann auch prima weiter. Anders als im Bauplan habe ich für die Stromleitungen Schlitze in die eine Seitenwand gefräst. Inzwischen sind alle PVC Teile fertig für den Zusammenbau.

Im nächsten Schritt müssen viele Kleinteile für die Verbindungen zwischen Wasserkasten und den Technikgerüsten für Bug und Heck gemacht werden.

April 2014

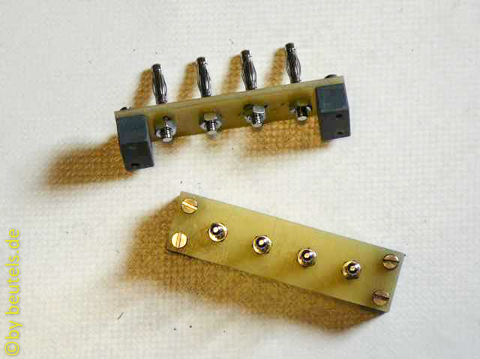

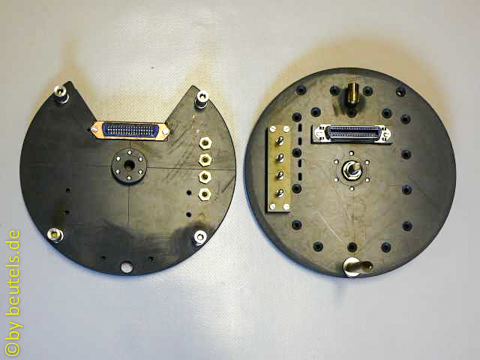

Ein Haufen Kleinteile für die mechanische, elektrische und pneumatischen Verbindungen sind inzwischen beschafft bzw. hergestellt worden.

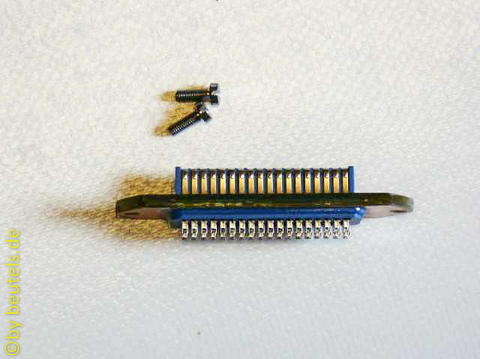

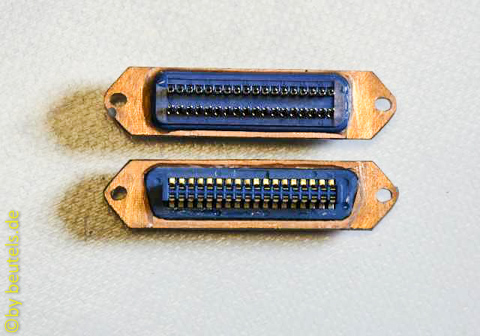

Als Gegenstücke für die Verbindungsschrauben sind Muttern in PVC Teile eingepasst worden. Da es für Centronic keinen Stecker zum anschrauben gibt, wurden zwei 1,5 mm GfK Teile gefräst und mit Endfest angeklebt. Für Stromverbindungen zu den Batterien werden nur drei Stecker benötigt. Der vierte Stecker ist Reserve.

Nach dem auch die beiden ersten Spanten des Bug- und Heckgerüstes fertig sind, kann überprüft werden, ob alle Verbindungen auch gut passen.

Juni 2014

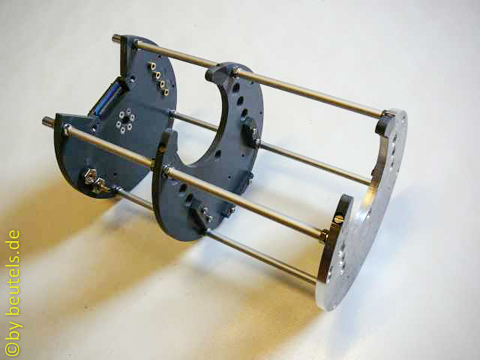

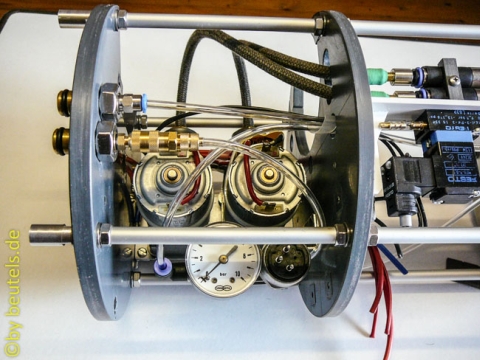

Zwei weitere Spanten und wieder viele Kleinteile werden gebraucht um das Buggerüst zu komplettieren. In die großen Bohrungen der Spanten wird der vordere Trimmtank eingesetzt.

Die angeschraubten PVC Klötze erleichtern den Ein- und Ausbau.

So sieht es aus wenn alles zusammen geschraubt ist. Viele Muttern und Abstandshülsen zwischen den Spanten versteifen alles.

Der Bleiakku wird ebenfalls von angeschraubten PVC Klötzen gehalten. Leicht austauschbar. In den seitlichen Klötzen sind Gewindebohrungen für Elektro- und Pneumatik Teile.

August 2014

Aus GfK Platten ist der Kiel für das Mittelrohr gemacht.

Die Teile sind zusammen geklebt und mit Bleistreifen und Harz ausgefüllt. Werden später verklebt und verschraubt.

Der Ausschnitt für den Wasserkasten ist zunächst grob ausgeschnitten.

Das Buggerüst wird mit dem Wasserkasten verschraubt. So kann im Rohr die genaue Position für den Ausschnitt ermittelt werden.

Zunächst wurden dann die Löcher durch das Rohr in die Spanten gebohrt.

Anschließend die Löcher in die obere Platte des Wasserkastens. Ein Ständer für die Bohrmaschine und eine Bohrschablone sind gute Hilfsmittel.

In die Platten wurden viele Gewinde geschnitten. Die Bohrungen im Rohr aufgebohrt und gesenkt.

September 2014

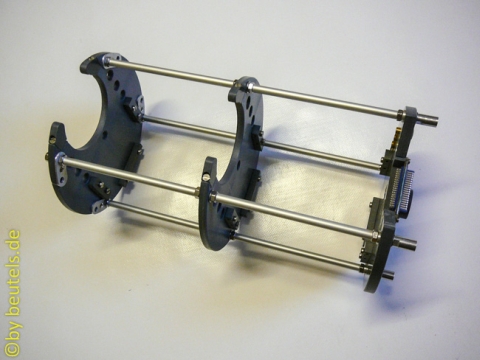

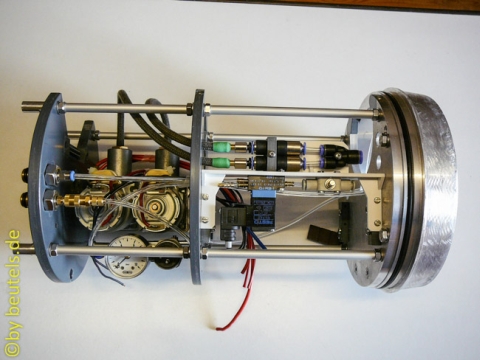

Das Heckgerüst besteht aus 36 Teilen und 76 Schrauben, Scheiben und Muttern. Dazu noch der Verbindungsspant zum Wasserkasten. Der Aufbau ähnelt dem Buggerüst.

Oktober 2014

Noch fehlende Druckluftteile wurden beschafft und Haltewinkel- und Platten zur Befestigung im Buggerüst angefertigt. Erste Leitungen sind verlegt. Die Steckkupplung in der Luftversorgung zum Wasserkasten soll ein Test der Ausfahrgeräte außerhalb des Bootes ermöglichen.

Ein Jahr Bauzeit ist vergangen. Fast alle Kaufteile sind inzwischen vorhanden. Die Planung für die Heckteile abgeschlossen. Die ersten Überlegungen für die Ausfahrtgeräte haben begonnen.